【完全版】バフ研磨ホイールの種類と選び方|材質・形状・硬さの全て

「バフ研磨ホイールって、種類が多すぎて何が何だかサッパリ…」

「うちの製品のこの仕上げには、本当はどのバフが最適なんだろう?」

「材質や形、硬さが違うと、具体的にどう研磨結果が変わるのか知りたい!」

中小企業の金属加工現場で、バフ研磨ホイールの選定に頭を悩ませている担当者の皆さん、こんにちは!金属研磨ドットコムの研磨職人タカです。業界歴 20 年、バフ選びの重要性は身に染みて感じています。たかがバフ、されどバフ。この選択一つで、製品の仕上がり品質も、作業効率も、コストも大きく変わってくるのですから。

しかし、いざ選ぼうとすると、材質、形状、硬さ、メーカー…と、無数の選択肢があって、どれを選べば良いのか迷ってしまいますよね。カタログを見ても専門用語が多くてよく分からない、という声もよく聞きます。

そこで今回は、そんな悩みを解決すべく、【完全版】として、バフ研磨ホイールの種類とその選び方を、材質・形状・硬さという 3 つの要素から体系的に、そして徹底的に解説します!

この記事を読めば、なぜそのバフを選ぶべきなのか、それぞれの特性を理解し、自信を持って最適なバフを選定できるようになります。もう guesswork (当て推量) でバフを選ぶ必要はありません。品質の安定化、効率向上、コスト削減を実現するための、確かな知識を身につけましょう!

バフ研磨ホイール選びの重要性:仕上がりと効率を左右する基本

本題に入る前に、なぜバフホイール選びがそれほど重要なのか、改めて確認しておきましょう。バフホイールは、研磨剤を保持し、ワーク(加工対象物)に作用させるための「媒体」です。この「媒体」の特性が、研磨プロセス全体に大きな影響を与えるのです。

- 仕上がり品質:バフの材質や硬さ、形状によって、得られる光沢度、表面粗さ、均一性が変わります。鏡面仕上げを目指すのか、サテン仕上げ(梨地)にしたいのか、目的によって最適なバフは異なります。

- 作業効率:研削力、研磨熱の発生しやすさ、ワークへの追従性などがバフによって異なります。適切なバフを選べば、短い時間で目的の仕上がりを得られますが、不適切なバフを使うと、時間がかかったり、手戻りが発生したりします。

- コスト:バフ自体の価格だけでなく、寿命(耐久性)、研磨剤の消費量、不良率などにも影響します。最適なバフを選ぶことは、トータルコストの削減にもつながります。

つまり、バフホイールは、単なる消耗品ではなく、研磨加工の成否を左右する重要な「工具」なのです。その工具を正しく理解し、選択することが、高品質・高効率な研磨を実現するための第一歩となります。

【要素①:材質】特性を知って使い分ける|綿・サイザル・フェルト・不織布

バフホイールの性能を決定づける最も基本的な要素が「材質」です。それぞれの材質が持つ特性を理解し、目的に合わせて使い分けることが重要です。

綿(コットン)バフ:基本中の基本、仕上げの多様性

最も一般的で、種類も豊富なのが綿(コットン)製のバフです。布の織り方(平織、綾織、朱子織など)、糸の太さ、密度、後処理(含浸、樹脂加工など)によって、様々な特性を持ちます。

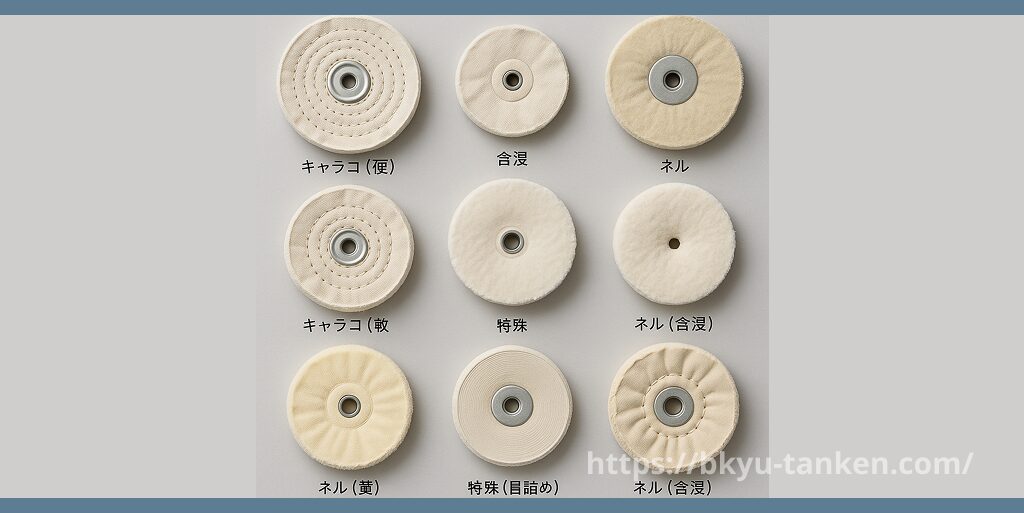

主な種類

- キャラコバフ:比較的硬めの平織り綿布。中仕上げ~仕上げ。

- ネルバフ:柔らかい起毛生地。最終艶出し、鏡面仕上げ。

- ブロードバフ:細い糸で高密度に織られた生地。精密仕上げ。

- 含浸処理バフ:樹脂などを含浸させ、硬さや耐久性を高めたもの。粗~中仕上げ。

- 主な用途: 各種金属(鉄、ステンレス、アルミ、真鍮など)、樹脂、木工の仕上げ。

綿バフは選択肢が多い分、迷いやすいですが、まずは「仕上げたいレベル」に合わせて布の種類(硬さ)を選ぶのが基本です。

サイザル麻バフ:高い研削力で粗・中研磨の主役

リュウゼツラン科の植物繊維であるサイザル麻を使ったバフです。繊維が硬く、太いのが特徴です。

特徴

- 高い研削力: 綿バフに比べて格段に研削力が高い。

- 耐久性:繊維が丈夫で、比較的長持ちする。 発熱しやすい: 研削力が高い反面、研磨熱が発生しやすい傾向がある。

主な種類

- 純サイザルバフ:サイザル麻 100%。最も研削力が高い。

- サイザル綿混バフ:サイザルと綿布を交互に重ねたもの。研削力と柔軟性のバランスを取っている。

- 主な用途:鉄、ステンレスなどの硬質金属の粗研磨、中研磨。バリ取り、キズ取り、溶接ビード除去、素地調整。

深いキズやバリを素早く除去したい場合に非常に有効ですが、仕上げには向きません。また、熱に弱い材質には注意が必要です。

フェルトバフ:高密度で鏡面仕上げ・精密研磨に

羊毛などの動物繊維を、熱、水分、圧力を加えて圧縮・縮絨させて作ったフェルト製のバフです。

特徴

- 高密度・均質:非常に目が詰まっており、均一な研磨面が得やすい。

- 形状保持性が高い:型崩れしにくく、平面やエッジの精度を出しやすい。

- 研磨剤の保持性が非常に高い:特に液体やペースト状の研磨剤との相性が良い。

- 硬さのバリエーション:圧縮度合いによって様々な硬さがある(ソフト、ミディアム、ハードなど)。

- 主な用途:最終鏡面仕上げ、精密部品、金型、光学部品、ガラスなどの精密研磨。

- 注意点:柔軟性に欠けるため、複雑な曲面には馴染みにくい。価格は比較的高め。

最高レベルの鏡面仕上げ(ミラーフィニッシュ)を目指す際の最終工程で、ダイヤモンドペーストなどの超微粒子研磨剤と組み合わせて使用されることが多いです。

不織布(ナイロン)バフ:砥粒入りで安定した万能選手

ナイロンなどの合成繊維を立体的に絡み合わせ、そこに研磨砥粒を接着剤で固着させたものです。「ナイロン不織布研磨材」「研磨ホイール」などとも呼ばれます。

特徴

- 目詰まりしにくい:立体的な構造のため、研磨カスが排出されやすい。

- 安定した研磨力:砥粒が全体に分散しているため、最後まで安定した研磨力が持続する。

- クッション性:適度な弾力があり、ワークへの当たりが柔らかい。

- 乾式・湿式両用:水や油を使っても性能が落ちにくい。

- 砥粒の種類・番手が豊富:粗いものから細かいものまで、様々な仕上げに対応。

- 主な用途:サテン仕上げ(ヘアライン、梨地)、バリ取り(微細バリ)、クリーニング、酸化被膜除去、木工研磨など、非常に幅広い。

- 注意点:高い鏡面性は得にくい。種類が多く、選定に知識が必要な場合がある。

研磨剤を別途塗布する必要がないため手軽に使え、均一な仕上げ面を得やすいのが大きなメリットです。

その他(ウール、合成繊維など)の特殊用途

上記以外にも、以下のような特殊な材質のバフがあります。

- ウールバフ:羊毛を使ったバフ。フェルトより柔らかく、自動車塗装面の磨き(コンパウンド研磨)や、ワックスがけなどによく使われる。

- 合成繊維バフ:ポリエステルなど、特殊な合成繊維を使ったバフ。特定の薬品に対する耐性を持たせたり、特殊な仕上げを目的とする場合がある。

これらは用途が限定的な場合が多いですが、特殊な要求がある場合には検討の価値があります。

研磨職人タカ

研磨職人タカまずは「何でできているか?」がバフ選びの基本です。「削りたいのか(サイザル)」「ピカピカにしたいのか(綿・フェルト)」「均一なマット調にしたいのか(不織布)」といった大まかな目的で、適切な材質群が見えてきますよ。

【要素②:形状・構造】目的に合わせた最適な形を選ぶ|プリーツ・縫い・ルーズ

バフの性能は、材質だけでなく、その「作り方」、つまり形状や構造によっても大きく変化します。ここでは代表的な構造とその特徴を見ていきましょう。

プリーツ(ひだ)タイプ:冷却性と柔軟な追従性

布を放射状に折り畳んで(プリーツ状にして)中心部を固定した構造です。

特徴

- 冷却効果が高い:回転時にひだが開き、風を取り込むため、研磨熱を抑制できる。熱に弱い材質(アルミ、樹脂など)や、連続作業に適している。

- 柔軟性・追従性が高い:ひだがあることで、布がワークの凹凸によく馴染む。

- 研磨剤の保持性も良好:ひだの間に研磨剤が保持されやすい。

- デメリット:ルーズタイプほどの極端な柔軟性はない。縫い合わせタイプほどの硬さはない。

冷却性と柔軟性のバランスが良いため、中仕上げ~仕上げ工程で広く使われるタイプです。

縫い合わせ(ステッチ)タイプ:硬さと研磨力を調整

複数枚の布やサイザルを重ね、同心円状または放射状にミシンで縫い合わせた構造です。

特徴

- 硬さを調整可能:縫い目の間隔(ピッチ)やパターンによって、バフの硬さを調整できる。縫い目が多いほど、間隔が狭いほど硬くなる。

- 高い研磨力・研削力:硬さがあるため、圧力をかけて研磨する作業や、研削力を求める場合に適している。

- 形状保持性が良い: 型崩れしにくい。

- デメリット:柔軟性は低い。研磨熱が発生しやすい。

縫い方の種類

- 同心円縫い:一般的。均一な硬さ。

- スパイラル縫い:渦巻き状。より硬く、研削力が高い。

- ラジアル(放射状)縫い:中心から放射状。柔軟性もやや併せ持つ。

主に粗研磨~中仕上げで、研削力や形状維持が求められる場合に使われます。

ルーズ(オープン)タイプ:最高の柔軟性で最終仕上げ

布を重ねて、中心部のみを金具や縫製で固定した、外周部に縫い目のない構造です。

特徴

- 最高の柔軟性:バフの中で最も柔らかく、ワークへの当たりが非常にソフト。

- 複雑な形状への追従性:曲面や凹凸によく馴染む。

- 最終仕上げ向き:傷をつけにくく、均一で繊細な艶出しに適している。

- デメリット:研削力は低い。型崩れしやすい。耐久性は高くない。

主に綿(特にネル)やセーム革などで作られ、鏡面仕上げの最終工程や、貴金属、樹脂などのデリケートな素材の磨きに使われます。

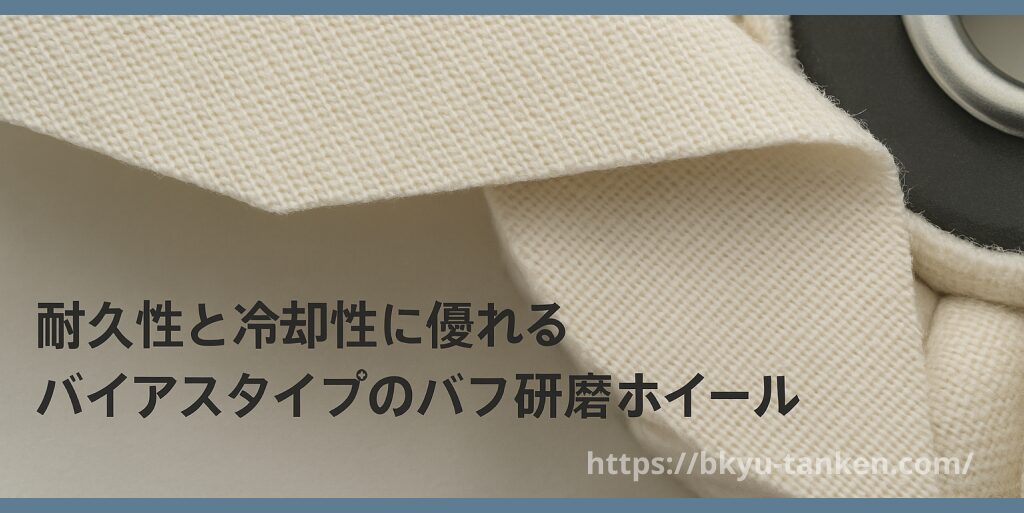

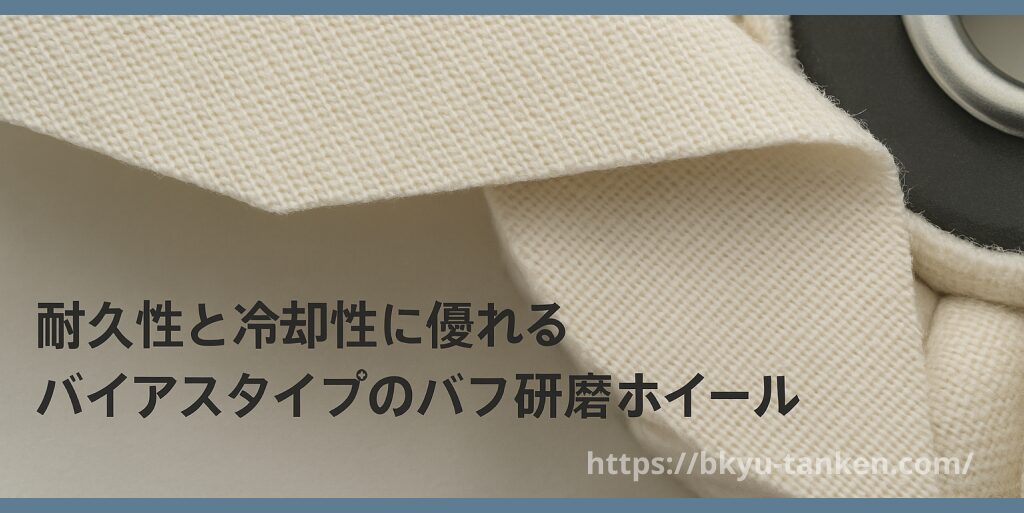

バイアスタイプ:耐久性と冷却性を両立

布目を斜め(バイアス)に裁断した布片を、プリーツ状または重ね合わせて作られた構造です。

特徴

- ほつれにくい:布目が斜めになっているため、回転させても糸がほつれにくく、耐久性が高い。

- 冷却効果:プリーツ状に組まれたものは冷却効果も期待できる。

- 適度な柔軟性:ワークへの追従性も比較的良い。

- デメリット:製造に手間がかかるため、価格は高めになる傾向がある。

耐久性と冷却性、柔軟性のバランスが求められる中仕上げ~仕上げ工程で、特に自動研磨機などで使われることがあります。

特殊形状タイプ(フィンガー、ゴブレット等):複雑形状への対応

上記以外にも、特定の用途に特化した形状のバフがあります。

- フィンガーバフ:指(フィンガー)のように細長い布片を束ねた形状。凹凸の激しい形状や、入り組んだ部分の研磨に適している。

- ゴブレットバフ、マッシュルームバフ:杯(ゴブレット)やキノコ(マッシュルーム)のような形状。内面や曲面の研磨に使われる。

- ポイントバフ:先端が尖った、あるいは小さな円筒状のバフ。細部の精密研磨に使う。マイクログラインダーなどに取り付けて使用。

これらの特殊形状バフは、通常のディスク型バフではアクセスできない箇所を磨く際に活躍します。

形状や構造は、「どうやってワークに当てるか」「熱をどうするか」「どれくらいの硬さが欲しいか」で決まってきます。材質と合わせて、この「作り」にも注目すると、より最適なバフが見えてきますよ。

【要素③:硬さ】研磨力と仕上がりを左右する隠れた主役

バフの「硬さ」も、研磨結果に大きな影響を与える要素です。見た目では分かりにくい場合もありますが、意識して選ぶことが重要です。

バフの硬さは何で決まる?(材質密度、縫い方、含浸処理)

バフの硬さは、主に以下の要素で決まります。

- 材質の密度:同じ材質でも、繊維の密度が高いほど硬くなります(例:フェルトの圧縮度)。

- 縫い方(ステッチ):縫い合わせタイプの場合、縫い目の間隔が狭いほど、パターンが細かいほど硬くなります。

- 含浸処理:綿バフなどに樹脂などを含浸させることで、硬さや耐久性を向上させることができます。

- 布の織り方:同じ綿でも、織り方によって硬さ(腰の強さ)が変わります。

メーカーによっては、「ソフト」「ミディアム」「ハード」といった硬さの指標を示している場合があります。

硬いバフのメリット・デメリット

メリット

- 研削力が高い:圧力を伝えやすく、より早く削ることができる。

- 形状保持性が良い:型崩れしにくく、平面やエッジを出しやすい。

- 寿命が長い傾向:耐久性が高い場合が多い。

デメリット

- 柔軟性に欠ける:ワークへの追従性が悪く、複雑な形状には馴染みにくい。

- 研磨熱が発生しやすい:摩擦が大きくなりやすい。

- 深いキズが入りやすい:当たりが強いため、バフ目(研磨痕)が残りやすい。

柔らかいバフのメリット・デメリット

メリット

- 柔軟性が高い:ワーク形状への追従性に優れ、曲面や凹凸によく馴染む。

- 当たりがソフト:ワークに深いキズをつけにくく、均一な仕上げが得やすい。

- 研磨熱が発生しにくい傾向:摩擦が比較的小さい。

デメリット

- 研削力は低い:研磨に時間がかかる場合がある。

- 形状保持性は低い:型崩れしやすい。

- 寿命が短い傾向:摩耗しやすい。

工程と形状に合わせた硬さの選び方

一般的に、以下のように使い分けます。

- 粗研磨・中研磨:研削力を重視するため、比較的硬めのバフ(硬質サイザル、硬めのステッチ綿バフ、含浸処理バフなど)を選ぶ。

- 仕上げ・鏡面仕上げ:柔軟性とソフトな当たりを重視するため、柔らかいバフ(ルーズ綿バフ、ネルバフ、ソフトフェルトバフなど)を選ぶ。

ワーク形状

- 平面・単純形状:形状維持のためにやや硬めのバフが適している場合もある。

- 曲面・複雑形状:追従性を重視し、柔らかめのバフを選ぶ。

ただし、これはあくまで一般論。材質や求める仕上げによって最適な硬さは変わるため、最終的にはテストが必要です。

バフの硬さは、「攻め」と「守り」のバランスで考えると分かりやすいかもしれません。しっかり削りたい「攻め」の工程では硬め、傷をつけずに優しく仕上げたい「守り」の工程では柔らかめ、といった具合です。ワークと対話しながら、最適な硬さを見つけてください。

【実践】最適なバフ研磨ホイールを選ぶための思考プロセス

さて、これまで材質、形状、硬さという 3 つの要素を見てきました。ここでは、これらの知識を統合し、実際に最適なバフホイールを選ぶための思考プロセスをステップで解説します。

① ワーク(対象物)の情報を整理する

まず、あなたが磨きたいワーク(対象物)について、以下の情報を明確にします。

- 材質:何でできているか?(鉄、SUS304、アルミ A5052、真鍮、ABS 樹脂など具体的に)

- 形状:平面か、曲面か、凹凸はあるか、サイズは?

- 現状:研磨前の表面状態は?(鋳肌、切削痕、キズの深さなど)

- 目標品質:最終的にどのような状態にしたいか?(鏡面仕上げ、ヘアライン仕上げ、バリ取りのみ、など。可能なら表面粗さ Ra の目標値も)

これらの情報が、バフ選定の出発点になります。

② 研磨工程(目的)を明確にする

次に、今回のバフ研磨が、全体の研磨プロセスの中でどの工程に当たるのかを明確にします。

- 素地調整・粗研磨:深いキズや凹凸を除去し、形を整える。

- 中仕上げ:粗研磨のキズを消し、表面を滑らかにする。

- 最終仕上げ・艶出し:最終的な光沢を出す。鏡面にする。

- 特殊仕上げ:ヘアライン、サテン、梨地など、特定の意匠性を持たせる。

- バリ取り:エッジに発生したバリを除去する。

目的によって、求められる研削力や柔軟性が異なるため、選ぶべきバフも変わってきます。

③ 材質 → 形状 → 硬さ の順で候補を絞る

ワーク情報と研磨工程(目的)が明確になったら、いよいよバフの候補を絞り込みます。以下の順で考えると、整理しやすいでしょう。

【材質】を選ぶ

- 研削力が必要なら → サイザル

- 仕上げ・艶出しなら → 綿、フェルト

- 均一なマット調・バリ取りなら → 不織布

- ワーク材質との相性も考慮(例:アルミにはアルミ用コンパウンドと相性の良いバフ)

【形状・構造】を選ぶ

- 冷却性・追従性が必要なら → プリーツ、バイアス

- 硬さ・研削力重視なら → 縫い合わせ(ステッチ)

- 究極の柔軟性・最終仕上げなら → ルーズ

- 特殊な形状なら → フィンガー、ゴブレットなど

コメント