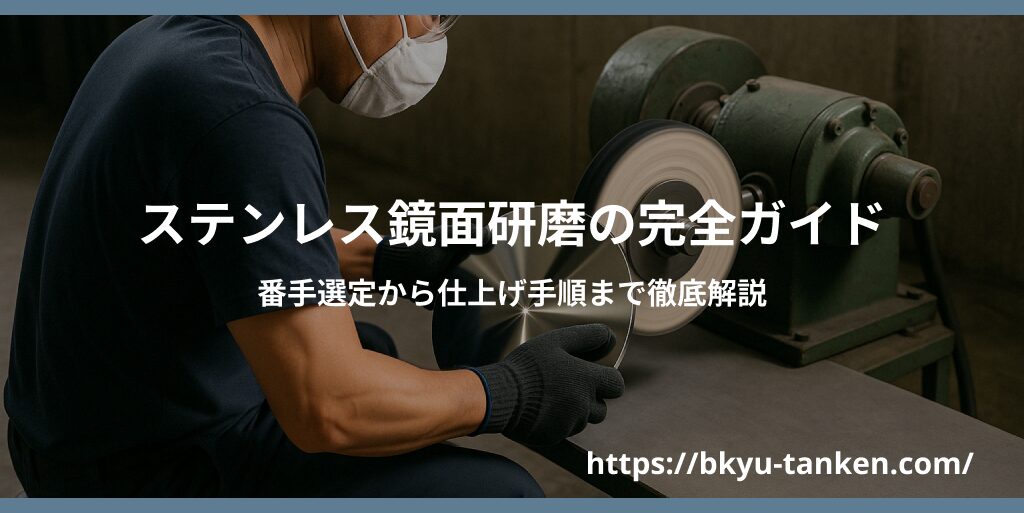

【焼付き・光らない悩みを解決】小型部品のバフ研磨:最適な回転数(周速)と圧力設定を徹底解説

「小さい部品をバフ研磨すると、すぐに真っ黒に焼けちゃうんだよな…」

「角が丸まってしまって、形状が変わってしまう…」

「何度やっても、期待通りのピカピカな光沢が出ない!」

「熱くて持てないし、力加減も難しい!」

中小企業の金属加工現場で、このような小型部品のバフ研磨に関する悩みを抱えていませんか? アクセサリーパーツ、精密機器の部品、装飾金具など、小さいけれど高い品質が求められる部品の研磨は、本当に神経を使いますよね。

こんにちは!金属研磨ドットコムの研磨職人タカです。業界歴 20 年、大きなものから小さなものまで、ありとあらゆる金属を磨いてきました。特に、小型部品の研磨は、大きな部品と同じ感覚でやると、まず間違いなく失敗します。熱、圧力、保持方法…すべてにおいて、小型部品ならではの「コツ」があるんです。

結論から言いましょう。小型部品のバフ研磨を成功させる鍵は、「適切な回転数(周速)と、ごく軽い研磨圧力のコントロール」にあります。これをマスターすれば、「焼け」や「変形」を防ぎ、安定して美しい仕上げを実現できるようになります。これは、不良率の低減、品質向上、ひいては生産性向上に直結します。

この記事では、研磨職人タカが、なぜ小型部品の研磨が難しいのか、その理由から説き起こし、最適な回転数(周速)と圧力の設定方法、そのバランスの見つけ方、材質別の注意点、そして作業を助ける周辺技術まで、8,000 文字以上の大ボリュームで徹底的に解説します。

この記事を読めば、もう小型部品の研磨で悩むことはありません。まるで宝石を磨くような繊細な技術を身につけ、付加価値の高い製品を生み出しましょう!

なぜ小型部品のバフ研磨は難しいのか? 特有の課題を理解する

まず、なぜ大きな部品と同じように磨いてはいけないのか? 小型部品が持つ特有の難しさを理解することが、適切な対策を講じるための第一歩です。

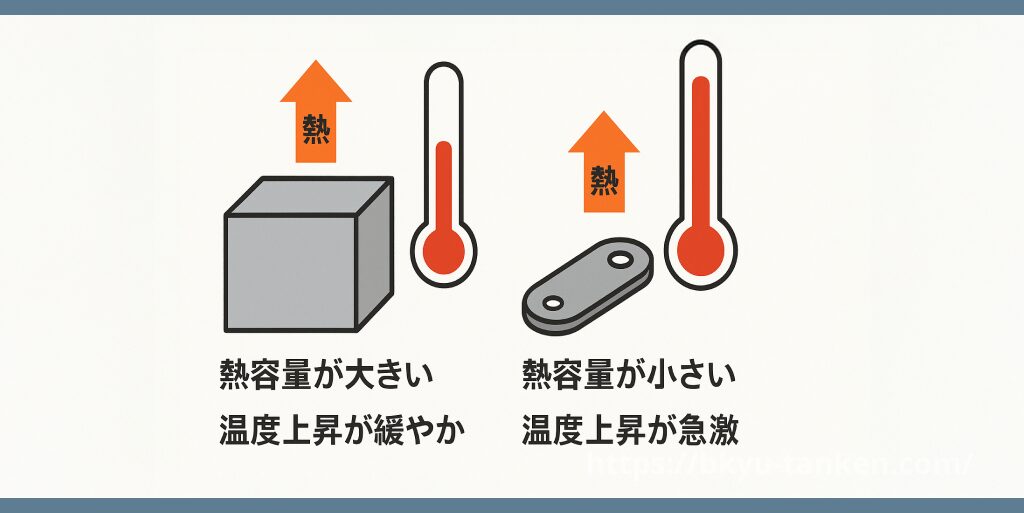

熱がこもりやすく、すぐに「焼け」てしまう

これが最大の難関と言っても過言ではありません。バフ研磨では、バフとワークの摩擦によって必ず熱が発生します。大きな部品であれば、その質量と表面積によって熱が分散・放熱されやすいのですが、小型部品は質量が小さく、熱容量が低いため、発生した熱が逃げ場を失い、急激に温度が上昇してしまいます。

結果として、コンパウンドの油脂分が炭化して黒く変色する「焼け」や、ひどい場合には材質自体が変色・変質してしまうのです。特に真鍮やアルミなど、熱伝導率が高い、あるいは融点が低い材質では、この傾向が顕著になります。

保持が難しく、均一な圧力をかけにくい

小さくて軽い部品は、バフの回転力で飛ばされたり、手の中で安定しなかったりして、そもそも安全に保持すること自体が難しい場合があります。また、指先でつまんで持つような場合、均一な力でバフに押し当てるのが非常に困難です。

部分的に強く当たりすぎれば、そこだけ削れすぎたり、焼けたりします。逆に、圧力が弱すぎたり、不安定だったりすると、均一な光沢が得られません。

角ダレや形状変化を起こしやすい

小型部品は、全体に対する角(エッジ)部分の割合が大きくなります。バフ研磨は、原理的に角部分が最も削れやすい(当たりやすい)ため、少し圧力をかけすぎたり、同じ箇所を磨きすぎたりすると、エッジが丸まってしまう「角ダレ」が発生しやすくなります。

また、薄い部品や柔らかい材質の場合、研磨圧や熱によって部品全体が変形してしまうリスクもあります。精密な寸法が要求される部品では、これは致命的な欠陥となります。

微細なキズやムラが目立ちやすい

部品が小さいということは、観察する際に、より細部まで目が行き届きやすいということです。大きな部品では気にならないような微細な研磨キズ(バフ目)や、わずかな光沢のムラも、小型部品では非常に目立ってしまい、品質不良と判断されることがあります。より丁寧で、均一な仕上げが求められるのです。

研磨職人タカ

研磨職人タカどうでしょう? 小型部品ならではの難しさ、イメージできたでしょうか? 「熱」「保持」「形状変化」「見た目」、これら全てに、大きな部品以上に気を配る必要がある。これが小型部品研磨のポイントなんです。

【重要】バフ研磨の「回転数」を制する! 周速という考え方

「焼け」対策として、まず見直すべきはバフの回転数です。しかし、ここで重要なのは、単なるモーターの回転数(RPM)ではなく、「周速」という考え方です。

なぜ回転数(RPM)だけではダメなのか?

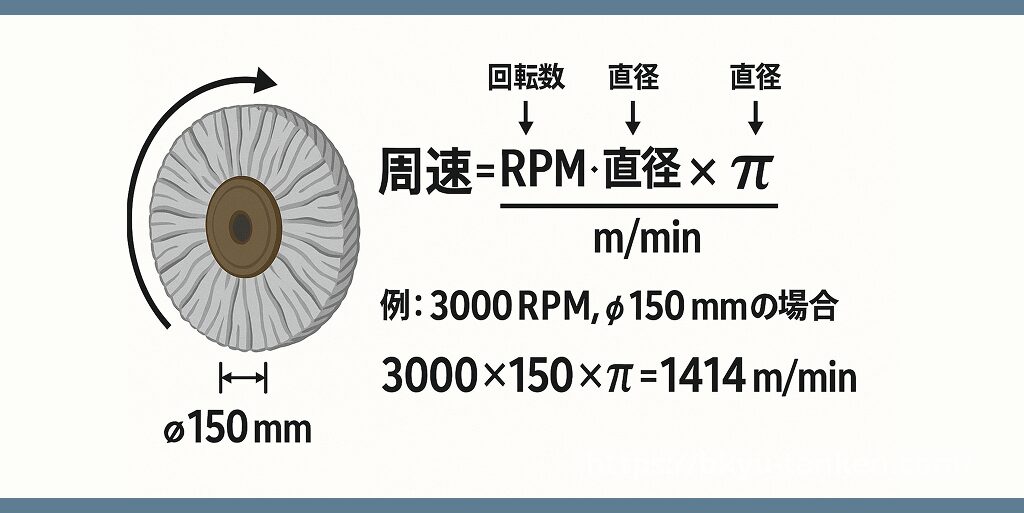

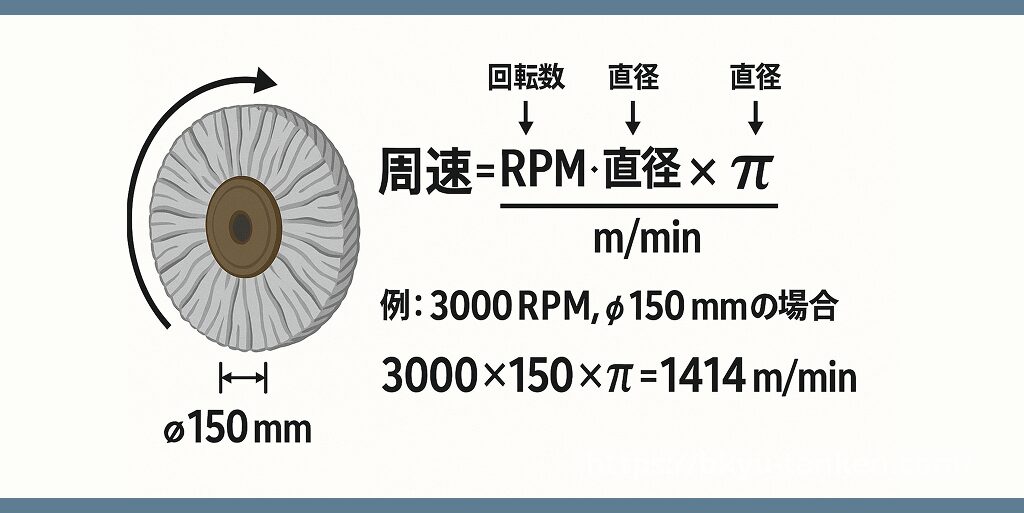

バフモーターやグラインダーには、回転数(RPM:Revolutions Per Minute、1分間あたりの回転数)が表示されています。しかし、同じ回転数でも、使用するバフの直径が異なれば、実際にワークに接触するバフ表面の速度は全く変わってしまいます。

例えば、同じ 3000 RPM で回転していても、直径 100mm のバフと直径 200mm のバフでは、外周部分の速度は 2 倍も違うのです。研磨作用に直接影響するのは、この「バフ表面の速度」の方なのです。

最適な研磨の鍵を握る「周速」とは?

そこで重要になるのが「周速(しゅうそく)」です。周速とは、バフの外周部分が 1 分間に進む距離(速度)のことで、通常 m/min という単位で表されます。周速は以下の式で計算できます。

この周速を基準に考えることで、バフのサイズが変わっても、常に適切な研磨速度を維持・管理できるようになります。研磨の世界では、RPM よりも周速を指標にするのが一般的です。

材質別・工程別に見る、推奨周速の目安

- 鉄・鋼:1500 ~ 2500 m/min (粗~中仕上げ)、1000 ~ 1800 m/min (仕上げ)

- ステンレス鋼:1800 ~ 2800 m/min (粗~中仕上げ)、1200 ~ 2000 m/min (仕上げ)

- アルミニウム:1000 ~ 1800 m/min (比較的低めが良い)

- 真鍮・銅:1200 ~ 2000 m/min (熱に注意し、やや低めが良い)

- 貴金属:800 ~ 1500 m/min (低めで、素材ロスも考慮)

- 樹脂:500 ~ 1500 m/min (材質により大きく異なる、熱に非常に弱い)

粗磨き(研削力重視)では比較的高めの周速、仕上げ磨き(光沢重視)ではやや低めの周速を選ぶのがセオリーです。

小型部品研磨における周速設定の考え方

さて、本題の小型部品です。前述の通り、小型部品は熱がこもりやすいのが最大の特徴です。したがって、推奨周速の範囲内でも、比較的低めの周速から試すのが基本セオリーとなります。

例えば、真鍮の小型部品を鏡面仕上げにしたい場合、一般的な推奨周速が 1200~2000 m/min だとしても、まずは 1200 ~ 1500 m/min 程度の低い周速からスタートし、焼けや変形の様子を見ながら、必要であれば少しずつ上げていく、というアプローチが安全です。

周速を低く設定するということは、同じバフ径なら、モーターの回転数(RPM)を下げるということになります。

バフモーターの回転数調整機能の重要性

上記の理由から、特に小型部品の研磨を行う可能性がある場合、バフモーター(バフグラインダー)に回転数調整機能が付いていることが非常に重要になります。

固定回転数のモーターでは、バフ径を変えることでしか周速を調整できませんが、それでは選択肢が限られてしまいます。回転数を自由に(あるいは段階的にでも)変更できる機種であれば、同じバフを使っても、材質や工程、部品サイズに合わせて最適な周速に微調整することが可能となり、格段に作業の幅が広がります。

「周速」の考え方、少し難しかったですか? でも、これを理解しているかどうかで、研磨のレベルは大きく変わります。計算式を覚えるのは大変でも、「小さい部品や熱に弱い材質は、回転数を落とし気味にする」、そして**「そのためには回転数調整機能が便利」**という点を、まずはしっかり押さえてください!

繊細さが命!「研磨圧力」のコントロール術

周速と並んで、小型部品研磨で重要になるのが「研磨圧力」、つまりワークをバフに押し当てる力加減です。小型部品は、この圧力コントロールが非常にシビアになります。

圧力が高すぎる場合の弊害(焼け、変形、キズ)

小型部品に対して圧力をかけすぎると、以下のような問題が起こりやすくなります。

- 焼け:摩擦熱が急上昇し、最も起こりやすいトラブル。

- 変形・角ダレ:部品が圧力に負けて曲がったり、エッジが丸まったりする。

- 深いキズ:バフやコンパウンドに含まれる砥粒が食い込みすぎて、深いキズ(バフ目)が残る。

- バフの消耗:バフへの負担が大きくなり、消耗が早まる。

「早く終わらせたい」と焦って力を入れてしまうのは、小型部品研磨においては絶対にNGです。

圧力が低すぎる場合の弊害(光らない、時間がかかる)

逆に、圧力が弱すぎても問題です。

- 研磨が進まない:十分な研磨作用が得られず、いつまで経ってもキズが消えない、光沢が出ない。

- 時間がかかりすぎる:結果的に、ダラダラと長時間磨くことになり、非効率。

弱すぎず、強すぎず。その「ちょうど良い」圧力を見つけることが求められます。

小型部品に適した「軽いタッチ」とは?

では、小型部品に適した「ちょうど良い圧力」とは、どの程度なのでしょうか? 残念ながら、「〇〇グラムの力で」と数値で示すのは非常に難しいです。ワークの材質、形状、バフの種類、周速などによって、最適な圧力は常に変化するからです。

キーワードは「軽いタッチ」です。ワーク自身の重さ+α程度、あるいは、バフがワーク表面を撫でるような感覚を基本とします。

- ワークの温度:指先で(火傷しない範囲で!)ワークの温度を確かめながら、「熱くなってきたな」と感じたら、圧力を弱めるか、一旦離して冷ます。

- モーターの音:圧力をかけすぎると、モーターの回転が落ちて音が変化します。音が変わらない程度の軽い圧力を心がける。

- 見た目の変化:研磨面の光沢の出方、キズの消え具合をよく観察し、圧力が適正か判断する。

- 経験と感覚:最終的には、試行錯誤を繰り返して、指先の感覚で覚える部分も大きいです。

決して「押し付ける」のではなく、「当てる」「触れる」に近い感覚を持つことが、軽いタッチの第一歩です。

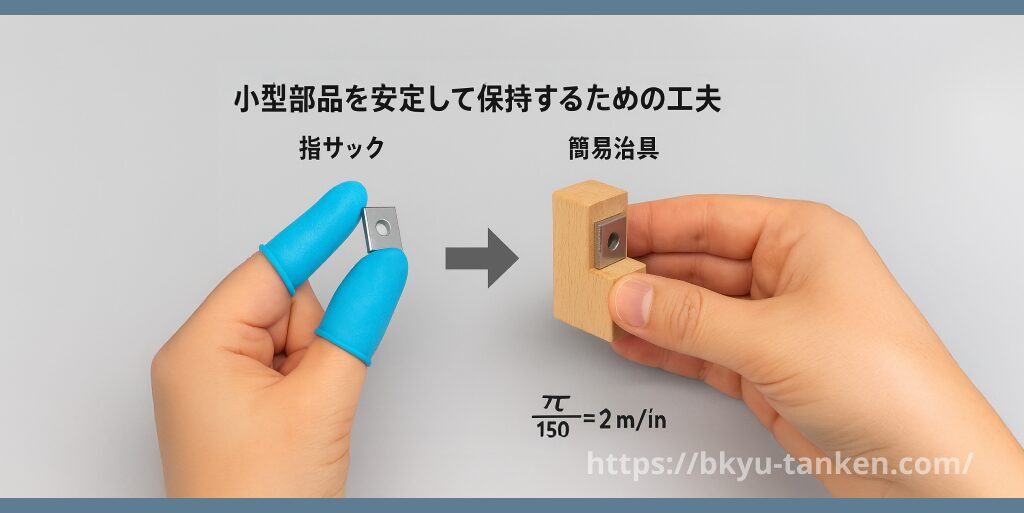

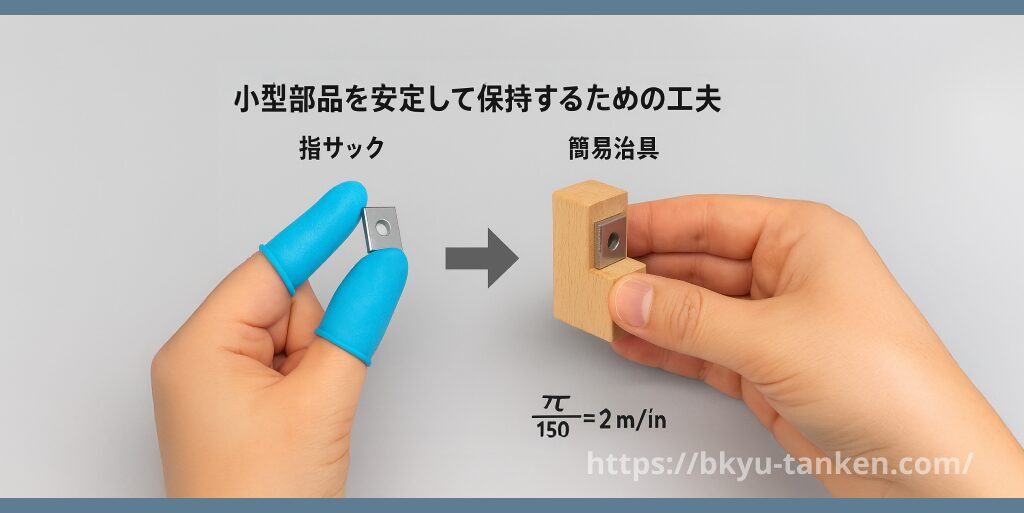

均一な圧力を保つための工夫(治具、持ち方)

軽いタッチを維持しつつ、さらに重要なのが「均一な圧力」です。指先だけでつまんでいると、どうしても力が不安定になりがちです。

- 治具の活用:可能であれば、部品形状に合わせた簡単な保持具(治具)を作成・使用する。治具ごと持てば、安定性が増し、均一な圧力をかけやすくなります。熱さ対策にもなります。

- 持ち方の工夫:指で持つ場合も、できるだけ広い面積で、安定して保持できる持ち方を工夫する。指サックや耐熱性の薄手手袋を使用するのも有効です。

- 身体の使い方:指先だけでなく、腕や体全体を使って、スムーズにワークを動かすように意識すると、圧力が安定しやすくなります。

自動研磨における圧力制御の考え方

最近では、ロボットなどを使った自動研磨も増えています。自動研磨の場合、この微妙な圧力制御が非常に重要になります。

- 力覚センサー:ロボットアームに力覚センサーを取り付け、設定した一定の圧力で研磨を行う。

- フローティング機構:バフやワーク保持部にバネなどを利用したフローティング(倣い)機構を持たせ、圧力を吸収・安定させる。

これらの技術を使うことで、人手では難しい、精密で安定した圧力制御が可能になり、高品質な自動研磨が実現されています。

圧力コントロールは、まさに職人の腕の見せ所!でも、難しく考えすぎないでください。まずは「とにかく軽く当てる」から始めて、ワークの様子をよーく観察する。熱い!と思ったらすぐ離す。この繰り返しで、必ず感覚は掴めます。火傷には十分注意してくださいね!

回転数(周速)と圧力の最適バランスを見つける方法

適切な周速と圧力の考え方が分かったところで、次に問題になるのが**「その二つの最適なバランスを、どうやって見つけるか?」**ということです。これは、まさに試行錯誤の世界ですが、効率的に進めるための考え方があります。

材質と目標品質から初期条件を設定する

まずは、手探りで始めるのではなく、ある程度の「当たり」をつけて初期条件を設定します。

- ワークの材質:熱に弱いか(真鍮、アルミ等)、硬いか(ステンレス等)。

- 研磨工程:粗磨きか、中仕上げか、鏡面仕上げか。

- 目標品質:どの程度の光沢、表面粗さを目指すか。

- 使用するバフ・研磨剤:推奨される周速や特性は?

これらの情報から、前述の推奨周速などを参考に、低めの周速と軽い圧力を初期設定とします。

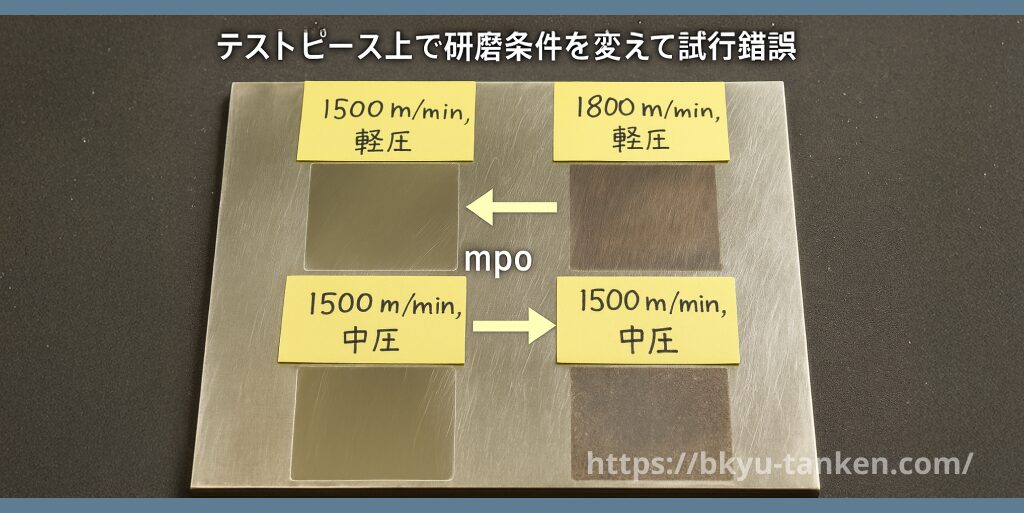

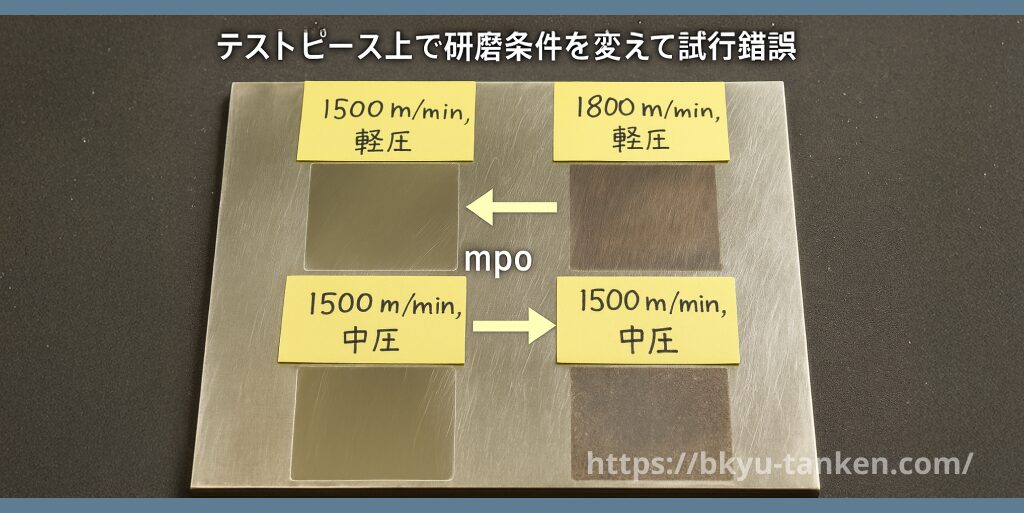

テストピースでの試行錯誤(トライ&エラー)の重要性

いきなり本番の製品で試すのはリスクが高すぎます。必ず、同じ材質・形状のテストピース(または不要な製品)を用意し、それで条件を変えながら試しましょう。

- 条件を一つずつ変える:周速と圧力、両方を一度に変えてしまうと、何が影響したのか分からなくなります。まずは周速を固定して圧力を変えてみる、次に圧力を固定して周速を変えてみる、というように、一つずつ条件を変更して結果を確認するのが基本です。

- 小さな範囲で試す:テストピース全体を磨くのではなく、一部分だけを、条件を変えて比較できるように試すと効率的です。

「音」「熱」「見た目」で判断する官能検査のコツ

テスト結果を評価する際、測定器も重要ですが、熟練の技として「五感」を使うことも大切です。

- 音:安定した軽い圧力で研磨できている時は、比較的静かでスムーズな音がします。圧力が強すぎたり、不安定だったりすると、モーター音がうなったり、甲高い音が出たりします。

- 熱:研磨直後のワークに(安全な方法で)触れてみて、どのくらいの時間で、どの程度熱くなるかを確認します。すぐに触れないほど熱くなる場合は、明らかに条件が厳しすぎます。

見た目

- 焼け・変色:黒や茶色、虹色などに変色していないか。

- 光沢:狙い通りの光沢が出ているか、ムラはないか。

- キズ:深いバフ目が残っていないか、変なスジが入っていないか。

- 形状:角ダレや変形が起きていないか。

これらの五感による情報(官能検査)と、必要であれば粗さ測定器などの測定結果を総合して、条件の良し悪しを判断します。

記録とデータ化によるノウハウ蓄積

試行錯誤の結果、「この材質で、この仕上げなら、この条件がベスト」というものが見つかったら、必ずその条件(周速、圧力の感覚、使用したバフ・研磨剤、作業時間など)を記録しておきましょう。

これを製品ごと、材質ごと、工程ごとにデータとして蓄積していくことで、それが会社の貴重なノウハウとなります。次に同じような作業をする際に、ゼロから条件出しをする必要がなくなり、効率が大幅に向上します。これは、前回の記事で触れた「標準化」にもつながる重要な活動です。

最適条件探しは、地道な作業ですが、宝探しのような面白さもありますよ!感覚を研ぎ澄ませて、ワークの変化をじっくり観察する。そして、うまくいった条件をしっかり記録する。このプロセス自体が、職人としてのスキルアップにつながります。

【材質別】小型部品研磨の注意点と設定例

ここでは、特に小型部品で扱われることが多い代表的な材質について、研磨の際の注意点と、設定の考え方の例をもう少し具体的に見ていきましょう。(※あくまで一般的な考え方です)

真鍮・銅:熱伝導率が高く焼けやすい

真鍮や銅は、熱伝導率が非常に高いため、研磨熱がワーク全体に伝わりやすく、非常に焼けやすい材質です。また、比較的柔らかいため、キズも入りやすいです。

- 周速:低め(例:1200~1800 m/min)からスタート。

- 圧力:ごく軽いタッチを徹底。熱くなったらすぐ冷ます。

- バフ:柔らかい綿バフ(キャラコ、ネルなど)や、フェルトバフを使用。

- 研磨剤:研削力の穏やかな仕上げ用コンパウンド(青棒、白棒など)を選定。油分が多すぎると焼けやすいので注意。

- 鏡面仕上げ:中仕上げ(#400~#600 程度のペーパー目消し)→ 綿バフ+中仕上げ用コンパウンド → ネルバフ+仕上げ用コンパウンド(青棒など)→ さらに必要ならフェルトバフ+超微粒子コンパウンド、といった丁寧なステップが必要。各工程で前の工程の目を完全に消すこと、軽い圧力を保つことが重要。

アルミニウム:柔らかく傷つきやすく、融点も低い

アルミニウムは非常に柔らかく、簡単に深いキズが入ってしまいます。また、融点が比較的低い(約 660℃)ため、高温になると溶けてしまうリスクもあります。

- 周速:かなり低め(例:1000~1500 m/min)推奨。

- 圧力:極めて軽いタッチ。自重で磨くくらいの感覚。

- バフ:非常に柔らかい綿バフ(ネルなど)や、不織布バフ(ナイロンバフ)の細かい番手も有効。

- 研磨剤: アルミ専用のコンパウンドを使用するのが望ましい。粒子が細かく、油分の少ないものが適している。黒い研磨汚れ(スマット)が出やすいため、脱脂性の良いものを選ぶ。

- 注意点:バフや研磨剤に他の金属の粉などが混入しないように、アルミ専用にするのが理想。

ステンレス:硬いが、熱で変色しやすい

ステンレスは硬くて傷つきにくい反面、熱が加わると酸化して「焼け色(テンパーカラー)」と呼ばれる特有の変色を起こしやすい性質があります。

- 周速:材質(SUS304, 316など)にもよるが、中~やや高めでも可能だが、熱の様子を見ながら調整(例:仕上げなら 1200~2000 m/min)。

- 圧力:硬いため、ある程度の圧力は必要だが、かけすぎると一気に焼ける。熱を感じたらすぐに調整。

- バフ:中仕上げにはサイザル綿バフなども使われるが、仕上げには綿バフ(キャラコなど)。

- 研磨剤:ステンレス用の研磨剤(緑棒、白棒など)を使用。研削力と光沢のバランスが良いものを選ぶ。

- 焼け色除去:もし焼けてしまった場合、酸洗いなどで除去できる場合もあるが、手間がかかるため、できるだけ焼かないように注意する。

貴金属(金・銀など):変形しやすく、素材ロスも考慮

金や銀などの貴金属は、非常に柔らかく、変形しやすいため、圧力管理が極めて重要です。また、高価な材料なので、研磨による素材ロス(削れ高)を最小限に抑える必要もあります。

- 周速:低め(例:800~1500 m/min)。

- 圧力:極めて軽いタッチ。細心の注意を払う。

- バフ:フェルトバフ、セーム革バフ、ごく柔らかい綿バフ(ネル)など。

- 研磨剤: 貴金属専用の超微粒子コンパウンド(酸化セリウム、ダイヤモンドペーストなど)を使用。

- 集塵: 削れた貴金属粉を回収するために、適切な集塵装置を使用することも重要。

材質が変われば、最適な条件もガラッと変わります。「この材質は熱に弱いから、周速は低め、圧力は軽めにしよう」といった、材質の特性に基づいたアプローチを心がけることが大切ですね。

小型部品の研磨効率と品質を高める周辺技術

最後に、最適な回転数・圧力設定と合わせて活用することで、小型部品の研磨をさらに効率的かつ高品質に行うための周辺技術やツールをご紹介します。

バフ・研磨剤の適切な選定

これまでも触れてきましたが、改めて重要なので強調します。

- バフ:小型部品には、小さな径のバフ(φ50mm~φ150mm程度)や、フェルトポイント、綿糸ホイールなど、形状に合わせたものを選定する。材質は、仕上げ工程では柔らかい綿(キャラコ、ネル)、フランネル、フェルトなどが中心となる。

- 研磨剤:研削力よりも、仕上がり面や光沢を重視し、粒度の細かい仕上げ用コンパウンド(青棒、白棒、赤棒など)や、貴金属用、アルミ用など、材質に特化したものを選ぶ。油分が少なく、切れ味の良い(研削効率の良い)タイプを選ぶと、軽い圧力でも研磨が進みやすい。

ワーク保持具(治具・フィンガーコット等)の活用

安全かつ安定した研磨のために、保持具の活用は非常に有効です。

- 簡易治具:部品の形状に合わせて、木材や樹脂、あるいは不要な金属などで簡単な保持具を自作するだけでも、作業性は格段に向上します。

- フィンガーコット(指サック):指先の保護と滑り止めに。耐熱性のある素材を選ぶと良い。

- 専用治具:生産量が多い場合は、設計・製作された専用治具を導入すれば、品質の安定化と効率化に大きく貢献します。

冷却(エアブロー等)の工夫

焼け対策として、研磨中の冷却も有効な手段です。

- エアブロー:研磨箇所に圧縮空気を吹き付けて冷却する。ただし、コンパウンドが乾燥しやすくなる場合もあるので注意。

- 断続的な研磨:連続して磨くのではなく、短い時間磨いては離して冷ます、というサイクルを繰り返す。

- 湿式研磨:可能であれば、水や研削液をかけながら研磨する湿式研磨は、冷却効果が非常に高いですが、設備が必要になります。

こうした周辺技術も組み合わせることで、よりシビアな条件設定が可能になったり、作業者の負担を軽減できたりします。最適な回転数・圧力を見つけるだけでなく、作業環境全体を見直してみることも大切ですね。

まとめ

今回は、多くの方が苦労されている「小型部品のバフ研磨」について、その難しさの原因から、解決の鍵となる「回転数(周速)」と「圧力」の最適な設定方法、バランスの見つけ方、材質別の注意点、そして周辺技術まで、詳しく解説してきました。

小型部品研磨 成功のポイント

- 課題:熱がこもりやすい(焼け)、保持が難しい、形状変化しやすい、キズ・ムラが目立つ。

- 回転数:RPM ではなく「周速」で考える。小型部品は推奨範囲内でも低めから試す。回転数調整機能が有効。

- 圧力:「軽いタッチ」を徹底。熱、音、見た目で判断。均一な圧力を保つ工夫(治具など)も重要。

- バランス:材質・目標品質から初期条件を設定し、テストピースで試行錯誤。五感も活用し、結果を記録・データ化する。

- 材質別注意:真鍮・銅(焼けやすい)、アルミ(傷つきやすい)、ステンレス(変色しやすい)、貴金属(変形しやすい)など、特性に合わせた調整が必要。

- 周辺技術:小型・ソフトなバフ、仕上げ用・専用コンパウンド、保持具、冷却なども活用する。

小型部品のバフ研磨は、まさに「繊細な技術」です。しかし、今回解説したポイントを理解し、焦らず、丁寧に試行錯誤を繰り返せば、必ずや美しい仕上げを実現できるようになります。それは、製品の付加価値を高め、お客様の満足度を向上させ、ひいては会社の競争力を高めることにつながるはずです。

「習うより慣れろ」の部分も大きいですが、正しい知識はその「慣れ」を加速させます。ぜひ、この記事を参考に、自社の小型部品研磨プロセスを見直し、改善に取り組んでみてください。

もし、具体的な部品で「どうしても上手くいかない」「最適な条件が見つからない」といったお悩みがあれば、金属研磨ドットコムのお問い合わせや、専門家の方にご相談ください。きっとお力になれるはずです。

コメント