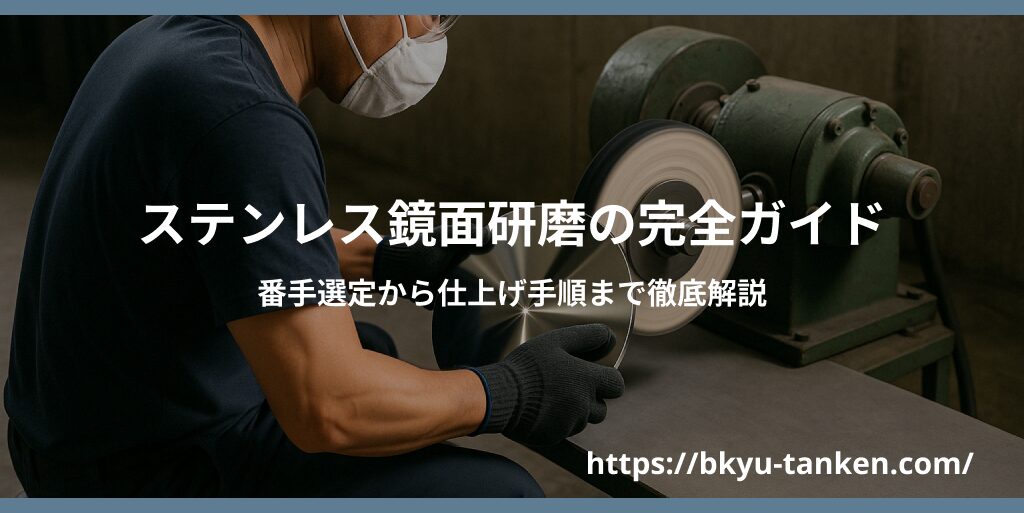

バレル研磨の基本手順と装置選定ガイド

バレル研磨の導入を検討しているけれど、「どんな装置を選べばいいの?」「適切なメディアって何?」と悩んでいませんか?本記事では、中小金属加工企業の方向けに、バレル研磨の基本工程から装置選定のポイントまでを初心者にもわかりやすく解説します。研磨工程の効率化と品質向上に役立つ情報が満載です。

バレル研磨とは?中小企業が知るべき基礎知識

バレル研磨は、多数の工作物を研磨メディアと一緒にドラム(バレル)に入れ、回転や振動を与えることで表面を仕上げる加工方法です。手作業での研磨と比べて、多数の部品を同時に均一に処理できる大きなメリットがあります。

中小企業にとって特に重要なのは、以下の3つのポイントです。

- 人手不足の解消:熟練工に頼らず均一な仕上がりが実現できます

- コスト削減:一度に多くの部品を処理でき、工数を大幅に削減できます

- 品質の安定:手作業のバラツキがなくなり、安定した表面粗さが得られます

研磨職人タカ

研磨職人タカバレル研磨は初期投資が必要ですが、処理量が多い場合は約3〜6ヶ月で投資回収できるケースも多いです!まずは小型機からスタートするのがおすすめです。

バレル研磨の4ステップ基本工程

バレル研磨は4つの工程に分けられます。それぞれのステップをしっかり押さえることで、失敗なく高品質な研磨結果を得ることができます。

①下準備 – 脱脂とバリ取り

研磨工程の前に、部品表面の油分や汚れを確実に除去することが成功の鍵です。油分が残っていると研磨ムラの原因になります。

準備の手順

- アルカリ洗浄剤などで部品を脱脂洗浄する

- 大きなバリは事前に除去しておく(バレル研磨では細かいバリのみ対応可能)

- サビや酸化膜がある場合は酸洗いなどで除去する

②メディア選びと充填率の決定

研磨メディアは仕上げ目標と素材に合わせて選びます。メディアは研磨の主役であり、最終的な表面品質を左右する重要な要素です。

メディア選びのポイント

- セラミックメディア:汎用性が高く、多くの金属に対応。コスト効率も良好です

- 樹脂メディア:傷つきやすいアルミや真鍮などの柔らかい素材に適しています

- スチールメディア:鉄系材料の研磨や表面硬化(ショットピーニング)に最適です

充填率は通常、タンク容量の50〜70%が理想的です。部品とメディアの比率は1:3〜1:5が一般的ですが、形状や素材によって調整が必要です。

③研磨条件設定(時間・回転数・液体比率)

研磨条件は処理する部品の材質・形状・目標とする表面粗さによって変わります。基本的な設定ポイントを押さえましょう。

研磨時間の目安

- 軽度のバリ取り:30分〜1時間

- 表面粗さ改善:1〜3時間

- 鏡面仕上げ:3〜8時間(メディア交換を含む複数工程)

回転数/振動数

細かい部品や精密品は低速回転(15〜20rpm程度)、頑丈な部品は高速(30rpm以上)が基本です。

液体比率

ドライ研磨とウェット研磨があり、ウェット研磨の場合は通常タンク容量の10〜15%の水と研磨剤を混合します。

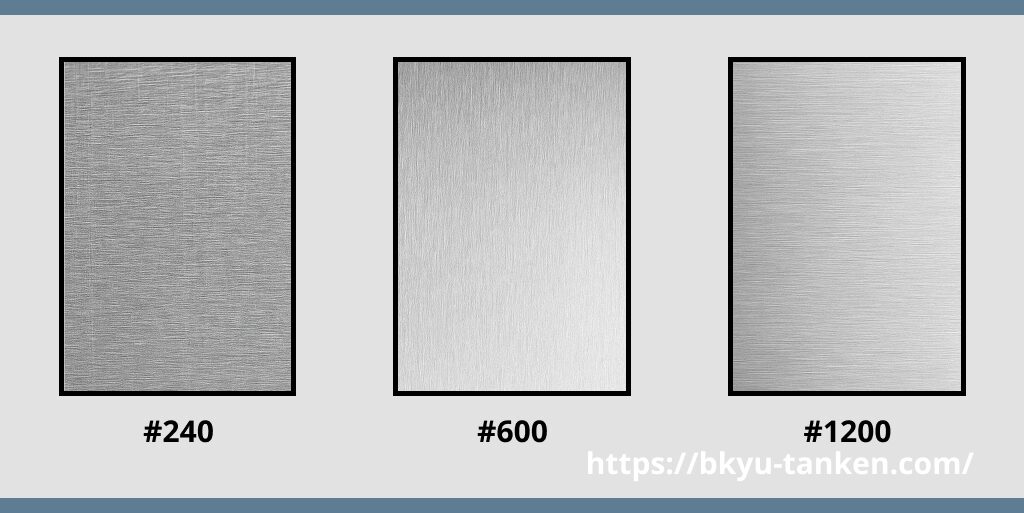

表面粗さ(Ra)の目安

- #240相当:Ra 0.9〜1.2μm(一般的な仕上げ)

- #600相当:Ra 0.3〜0.5μm(高品質仕上げ)

- #1200相当:Ra 0.1μm以下(鏡面仕上げ)

④仕上げ洗浄と乾燥工程

研磨後の部品はメディア粉や研磨剤が付着しています。徹底的な洗浄と乾燥が美しい仕上がりを実現します。

仕上げ工程のポイント

- 部品とメディアを分離(ふるい分け) 温水と中性洗剤で部品を洗浄

- 防錆処理(必要に応じて)

- 80℃程度の温風で完全乾燥

洗浄不足は後工程(メッキなど)に悪影響を及ぼすため、特に注意が必要です

失敗しないバレル研磨機の選び方

バレル研磨機の選定は初期投資の大部分を占め、将来的な生産性に直結します。以下のポイントを押さえて最適な装置を選びましょう。

処理量に合わせたタンク容量の決め方

タンク容量は日々の処理量に合わせて選定することが重要です。過大すぎても過小すぎても効率が落ちます。

タンク容量の選び方

- 1日の処理量(kg)× 5 ÷ 作業時間(h)= 必要なタンク容量(L)の目安

- 将来的な生産量増加を見込んで20〜30%大きめの容量を選ぶと安心です

- 小ロット多品種の場合は複数の小型機、大ロット少品種なら大型機が効率的です

素材別・最適メディアの選定法

研磨対象の主要素材によって、最適なメディアと装置の組み合わせが変わります。

| 主な加工素材 | おすすめメディア | 最適なバレルタイプ |

|---|---|---|

| ステンレス | セラミック、スチール | ・遠心バレル ・振動バレル |

| アルミ合金 | プラスチック、磁器 | ・回転バレル(低速) |

| 真鍮・銅 | プラスチック、木片 | ・回転バレル ・振動バレル |

| 鉄・鋼 | スチール、セラミック | ・遠心バレル ・ドラムバレル |

最初は汎用性の高いセラミックメディアから始めるのがおすすめです!徐々に用途に合わせたメディアを追加していくと良いでしょう。

長く使える機械のメンテナンス性

バレル研磨機は長期運用を前提とした設備です。メンテナンス性の高い機種を選びましょう。

チェックポイント

- パーツ交換の容易さ(消耗部品の入手性)

- 洗浄・排水システムの使いやすさ

- 騒音・振動対策の充実度 メーカーのサポート体制

以前の会社でも好評を得ていたバレル研磨機「TM-4型」は、中小企業の金属加工に最適なサイズと機能を備えています。特に耐久性とメンテナンス性の高さで長期運用に適しています。

よくある失敗例と回避ポイント

バレル研磨で失敗しないために、よくあるトラブルとその対策を知っておきましょう。

研磨ムラが発生する

- 原因:部品とメディアの比率不適切、前処理不足

- 対策:充填率の見直し、脱脂工程の徹底

部品同士が傷つく

- 原因:部品投入量過多、メディアサイズ不適合

- 対策:部品量を減らす、緩衝効果のあるメディアを選ぶ

仕上がり不足

- 原因:研磨時間不足、メディア磨耗

- 対策:工程時間の延長、メディアの定期交換

部品変形

- 原因:薄物や精密部品への過度な加圧

- 対策:低速回転設定、柔らかいメディア使用

まとめ:バレル研磨導入の次のステップ

バレル研磨は、適切な装置とメディアを選び、基本工程をしっかり押さえることで、中小企業の金属加工において大きな効率化と品質向上をもたらします。

ポイントをまとめると、

- 研磨目的と対象素材を明確にする

- 処理量に合わせた適切な装置サイズを選ぶ

- 目標表面粗さに合わせたメディアを選定する

- 基本4工程(準備→研磨→条件設定→仕上げ)を徹底する

まずは小規模な試験研磨から始めて、徐々にノウハウを蓄積していくことをおすすめします。

コメント